在产品的批量生产中,尺寸不稳定是一种比较容易出现的工艺情况。如果能够提前避免,可以节省大量成本,避免不必要的浪费。

一、尺寸不稳定性的定义

尺寸不稳定是指在同一台注塑机、相同的成型工艺条件下,每批成型品的产品尺寸发生变化。通俗地说,就是尺寸的上下公差浮动。

2、导致产品尺寸变化的因素

产品尺寸的变化是由于设备控制异常、注塑条件不合理、产品设计不良或材料性能变化引起的。

1、成型条件不一致或操作不当

期间 注塑成型 必须严格按照工艺要求控制温度、压力、时间等各种工艺参数,特别是每个塑件的成型周期必须一致,这就需要在平时的生产过程中做好参数记录。做好归档工作,作为下一步制作的参考。原则上不能随便改变。如果注射压力太低、保压时间太短、模具温度控制不合理且不稳定、料筒或喷嘴处温度太高、塑件冷却时间不足,这些都会导致导致产品尺寸不稳定。

一般情况下,采用较高的注射压力和注射速度,适当延长填充和保压时间,提高模具温度和料温,可以有效克服尺寸不稳定的情况。

但如果塑件的外形尺寸大于公差所要求的尺寸,则应适当降低注射压力和熔体温度,提高模具温度,缩短填充时间,提高截面尺寸。应减少浇口面积,从而增加塑件的收缩率。如果成型后的塑件尺寸小于公差要求的尺寸,则应采取相反的成型工艺措施。

2.成型原料造成的。

成型原料的收缩率对塑件的尺寸精度影响很大。如果成型设备和模具的精度较高,但成型原料的收缩率较大,则很难保证塑件的尺寸精度。一般情况下,成型材料的收缩率越大,塑件的尺寸精度就越难保证。因此,在选择塑料颗粒时,必须保证其收缩率与模具开发设计时的收缩率相同。模具设计初期,收缩率确定后,在后期生产中不要随意改变。

另外,如果成型原料粒度不均匀,干燥不良,再生料与新料混合不均匀,每批原料的性能不同,也会造成塑料零件成型尺寸的波动。

3、霉菌引起的因素

如果成型原料中含有硬质填料或玻璃纤维增强材料,模具型腔磨损严重,或采用一模多腔成型时,模具型腔之间、浇口、流道等存在误差,进料口平衡不良。模具填充不一致也会造成尺寸波动。

成型过程中,如果模具刚性不足或模腔内成型压力过高,则模具变形,塑件成型尺寸容易不稳定。

若因制造精度差或磨损过大而导致模具导柱与导套配合间隙过差,也会导致塑件的成型尺寸精度降低。

因此,在设计模具时,应设计足够的模具强度和刚度,并严格控制加工精度。模具型腔材料应采用耐磨材料,型腔表面应进行热处理和冷作硬化。

另外,造成尺寸偏差的原因是模具设计为一模多腔。因此,在设计初期,应充分评估模具型腔数量的合理性。对于精度要求较高的产品,应进行模流分析,这样可以大大避免上述情况的出现。

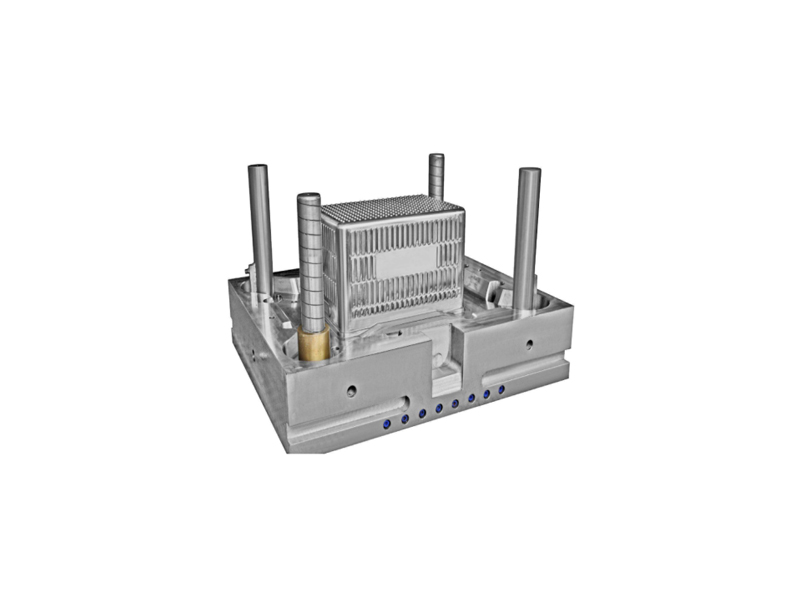

产品名称: 周转物流储物箱注塑模具

品牌名称:安业

产地:中国浙江台州

材质:45#、P20718718H、H13、S136、NAK80

颜色:可定制

腔体:单腔/多腔

流道:冷/热流道

尺寸:定制

包装:木箱

产品用途:小件物品储存/水果蔬菜储存

交货时间:25-60天

English

English 中文简体

中文简体